لوحة DHI تكنولوجيا المعالجة السطحية سلسلة الكربون الطلاء المباشر

1. تاريخ الطلاء المباشر سلسلة الكربون

تم استخدام عملية الطلاء المباشر لسلسلة الكربون على نطاق واسع في صناعة لوحات الدوائر لمدة 35 عامًا. تشمل العمليات المستخدمة على نطاق واسع في الصناعة الثقوب السوداء والكسوف والظلال. تم تسجيل براءة اختراع تقنية الطلاء المباشر للثقب الأسود الأصلية في عام 1984 وحققت نجاحًا تجاريًا كعملية طلاء FR-4 عبر ثقب.

نظرًا لأن الثقب الأسود عبارة عن عملية طلاء ، وليست عملية الأكسدة والاختزال مثل حوض النحاس الكيميائي ، فإن هذه التقنية ليست حساسة للنشاط السطحي للمواد العازلة المختلفة ويمكنها التعامل مع المواد التي يصعب تعدينها. لذلك ، تم استخدام هذه العملية على نطاق واسع في أغشية بوليميد في دوائر مرنة أو مواد عالية الأداء أو خاصة ، مثل بولي تترافلورو إيثيلين (PTFE). تمت الموافقة على تقنية الطلاء المباشر للكربون والجرافيت لتطبيقات الطيران والفضاء وإلكترونيات الطيران العسكرية وتفي بمتطلبات القسم 3.2.6.1 من مواصفات IPC-6012D.

2. تطوير لوحة الدوائر

مع الحاجة إلى تصميم لوحات الدوائر المطبوعة ، استمرت عمليات الطلاء الكهربائي المباشر في التطور في السنوات القليلة الماضية. نظرًا لمحرك التصغير ، من مكونات الرصاص إلى مكونات تثبيت السطح ، فقد تطور تصميم ثنائي الفينيل متعدد الكلور للتكيف مع المكونات الدقيقة مع المزيد من المسامير ، مما يؤدي إلى زيادة طبقات ثنائي الفينيل متعدد الكلور ، ولوحات دوائر أكثر سمكًا ، ومن خلال الثقوب يكون القطر أصغر. من أجل مواجهة تحديات نسبة العرض إلى الارتفاع المرتفعة ، يجب أن تتضمن المواصفات الفنية لخط الإنتاج تحسين نقل المحلول وتبادل المسام الدقيقة ، مثل استخدام الموجات فوق الصوتية لترطيب المسام بسرعة وإزالة فقاعات الهواء ، و القدرة على تحسين سكين الهواء والمجفف لتجفيف الدوائر السميكة بشكل فعال. ثقوب صغيرة على السبورة.

منذ ذلك الحين ، دخل مصممو ثنائي الفينيل متعدد الكلور في المرحلة التالية: جوع الفتحات العمياء ، يتجاوز عدد المسامير وكثافة شبكة الكرة سطح اللوحة المتاح للحفر والأسلاك. مع شبكة 1.27 مم إلى 1.00 مم من حزم مصفوفة شبكة الكرة (BGA) والشبكة من 0.80 مم إلى 0.64 مم من حزم مقياس الرقائق (CSP) ، أصبحت الثقوب الصغيرة العمياء سلاحًا للمصممين لمواجهة تحديات تقنية HDI.

في عام 1997 ، بدأت الهواتف المميزة في استخدام تصميم 1 + N + 1 للإنتاج بالجملة ؛ هذا تصميم به ثقوب صغيرة في التراكب على لب الطبقة. مع نمو مبيعات الهواتف المحمولة ، والنوافذ المحفورة مسبقًا وليزر ثاني أكسيد الكربون ، والأشعة فوق البنفسجية ، والليزر فوق البنفسجي ، وليزر UV-CO2 المدمج لتشكيل ثقوب عمياء دقيقة تسمح فتحات التعمية الدقيقة للمصممين بالتوجيه تحت الفتحات العمياء ، حتى يتمكنوا من إعادة توزيع المزيد من شبكات الدبابيس دون زيادة عدد الطبقات. يستخدم HDI حاليًا على نطاق واسع في ثلاث منصات: المنتجات المصغرة والتعبئة والتغليف عالية الجودة والمنتجات الإلكترونية عالية الأداء يعد التصغير في تصميم الهاتف المحمول حاليًا أكثر التطبيقات إنتاجية

3-الطلاء المباشر

يجب أن تتغلب أنظمة الطلاء المباشر مثل الثقوب السوداء على العقبات التقنية لمواجهة تحديات المعدنة للثقوب العمياء و HDI microvias. عندما يتم تقليل حجم الحفرة العمياء ، تزداد صعوبة إزالة جزيئات الكربون في قاع الحفرة المسدودة ، لكن نظافة قاع الحفرة العمياء هي عامل رئيسي يؤثر على الموثوقية ؛ لذلك ، فإن تطوير المنظفات الجديدة وعوامل النقش الدقيق هو تحسين العمى. كيفية تنظيف قاع الحفرة.

بالإضافة إلى ذلك ، واستنادًا إلى النظرية والخبرة العملية ، تم تعديل تصميم الفوهة لقسم التآكل الدقيق ليكون مزيجًا من تكوين الرش والنقع والرش. أثبتت الممارسة أنها تصميم فعال. يتم تقليل المسافة بين الفوهة وسطح لوحة الدائرة ، وتقليل المسافة بين الفتحات ، وزيادة قوة تأثير الرش على لوحة الدائرة. من خلال استيعاب التفاصيل ، يمكن لتصميم الفوهة الجديد التعامل بفعالية مع نسبة العرض إلى الارتفاع العالية من خلال الثقوب والثقوب العمياء.

مع تطور الجيل التالي من الهواتف الذكية ، بدأ المصنعون في استخدام أي طبقة من تصميم الفتحات العمياء المكدسة للتخلص من الثقوب ، مما أدى إلى ظهور اتجاه يتمثل في تقليل عرض الخط وتباعد الخط من 60 ميكرومتر إلى 40 ميكرومتر ، وهو إنتاج الدائرة الألواح السماكة الأصلية لرقائق النحاس المستخدمة في هذه العملية تنخفض بشكل ثابت من 18 ميكرومتر إلى 12 ميكرومتر إلى 9 ميكرومتر. وتحتاج كل طبقة متراكبة من أي لوحة دائرة كهربائية إلى أن يتم تلبيسها بالكهرباء مرة واحدة ، مما يزيد بشكل كبير من الطلب على السعة للعملية الرطبة.

الهواتف الذكية هي أيضًا المستخدمين الرئيسيين للدوائر المرنة والصلبة المرنة. بالمقارنة مع عملية الطلاء الكيميائي للنحاس التقليدي ، زاد تطبيق الطلاء المباشر في إنتاج أي طبقة ، ولوحة الدائرة المرنة (FPC) ولوحة الدائرة الصلبة المرنة بشكل كبير ، لأن هذه العملية تتم مقارنتها بعملية النحاس الكيميائية التقليدية. ، استخدام أقل للمياه ، إنتاج أقل للمياه العادمة

4 تتطلب متطلبات تباعد الخط / عرض الخط الضيق بشكل متزايد PCB تحكمًا صارمًا في عمق الحفر

الآن ، يتبنى أحدث جيل من الهواتف الذكية والتعبئة المتطورة الطريقة البديلة شبه المضافة (mSAP). يستخدم mSAP رقائق رقيقة للغاية 3 ميكرون لتحقيق عرض خط 30/30 ميكرون وتصميم الملعب. في عملية الإنتاج باستخدام رقائق نحاسية رفيعة للغاية ، من الضروري التحكم بدقة في كمية تآكل العضة لأخاديد النقش الدقيقة في كل عملية. خاصة بالنسبة لغمر النحاس الكيميائي التقليدي وعمليات الطلاء المباشر ، يجب التحكم في كمية تآكل اللدغة لرقائق النحاس السطحية بدقة شديدة

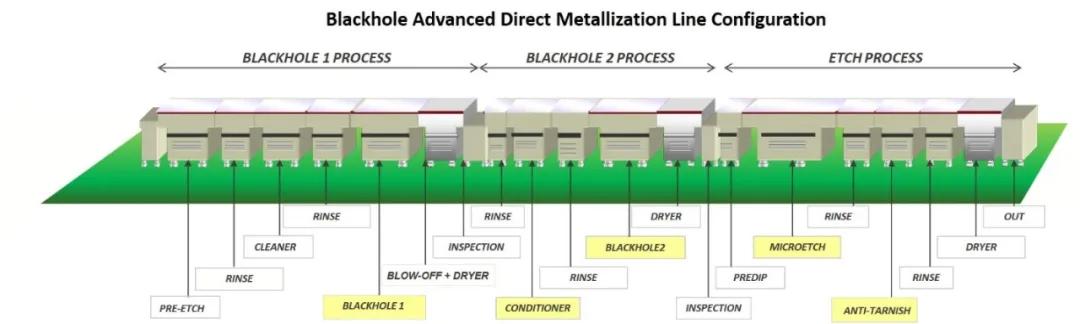

5. التطورات في تكوين المعدات

من أجل تحسين عملية الطلاء المباشر لمطابقة عملية mSAP ، تم اختبار العديد من تصميمات المعدات المختلفة تدريجياً على الخط التجريبي قبل وضعها في الإنتاج الكامل. تظهر نتائج الاختبار أنه من خلال التصميم الجيد للمعدات ، يمكن توفير طلاء كربون موصل موحد في نطاق تشغيل واسع.

على سبيل المثال ، في عملية الطلاء المباشر لسلسلة الكربون ، يتم استخدام تكوين الأسطوانة الحاصل على براءة اختراع لجعل طلاء الكربون أكثر اتساقًا. وتقليل كمية ترسب الكربون على سطح لوحة الإنتاج ، وتقليل كمية التعليق الكربوني ، وفي نفس الوقت منع طبقة الكربون السميكة بشكل مفرط في زوايا الثقوب العمياء أو من خلال الثقوب.

تم أيضًا إعادة تصميم مواصفات المعدات لخزان ما بعد الجلب الدقيق. ما إذا كان الجزء السفلي من الفتحة العمياء نظيفًا تمامًا بنسبة 100٪ هو أكثر مشكلات الجودة قلقًا لدى الشركة المصنعة. إذا كان هناك بقايا كربون في الجزء السفلي من الحفرة العمياء ، فيمكنها اجتياز الاختبار أثناء الاختبار الكهربائي ، ولكن نظرًا لتقليل مساحة المقطع العرضي للتوصيل ، يتم تقليل قوة الترابط أيضًا ، مما يؤدي إلى الكسر بسبب الغياب من الإجهاد الحراري أثناء التجميع مشكلة الفشل. نظرًا لتقليل قطر الفتحة العمياء من 100 ميكرون إلى 150 ميكرون إلى 80 ميكرون إلى 60 ميكرون ، فإن ترقية مواصفات معدات أخدود الحفر الدقيق أمر بالغ الأهمية لموثوقية المنتج.

من خلال الاختبار والبحث لتعديل مواصفات المعدات لخزان النقش الدقيق لتحسين قدرة العملية على إزالة بقايا الكربون تمامًا في أسفل الحفرة العمياء ، تم تطبيقه على خطوط الإنتاج الضخمة. يتضمن التحسين الرئيسي الأول استخدام أخاديد الحفر المزدوجة لتوفير تحكم أكثر دقة في كمية العضة. في المرحلة الأولى ، تتم إزالة معظم الكربون الموجود على سطح النحاس ، وفي المرحلة الثانية ، يتم استخدام محلول النقش الدقيق الطازج والنظيف لمنع جزيئات الكربون من العودة إلى لوحة الإنتاج الضخم. في المرحلة الثانية ، تم أيضًا اعتماد تقنية تقليل الأسلاك النحاسية لتحسين توحيد النقش الدقيق على سطح لوحة الدائرة.

يساعد تقليل التباين في كمية اللدغة على سطح لوحة الدائرة على التحكم الدقيق في إجمالي كمية النقش في الجزء السفلي من الحفرة العمياء. يتم التحكم بدقة في تقلب كمية العضة عن طريق التركيز الكيميائي وتصميم الفوهة ومعلمات ضغط الرش

6. التحسين الكيميائي

فيما يتعلق بالتحسين الكيميائي ، تم اختبار وتعديل عوامل تنظيف المسام التقليدية وجرعات الحفر الدقيق ، مع مراعاة القدرة على التحكم في تآكل العضة. يتم ترسيب المضافات العضوية في عامل التنظيف بشكل انتقائي فقط على سطح النحاس ، ولن يتم ترسيبها على مادة الراتنج. لذلك ، سوف تترسب جزيئات الكربون فقط على هذا الطلاء العضوي الخاص. عندما تدخل لوحة الدائرة في أخدود النقش الدقيق ، يكون للطلاء العضوي قابلية عالية للذوبان في السائل الحمضي. لذلك ، تتم إزالة الطلاء العضوي بواسطة الحمض الموجود في أخدود النقش الدقيق ، وفي الوقت نفسه ، يكون سطح النحاس الموجود أسفل جزيئات الكربون محفورًا جانبيًا ، مما قد يؤدي إلى تسريع إزالة جزيئات الكربون من نفس الجانب.

مشروع تحسين آخر هو أن استخدام النقش الدقيق المكون من عنصرين يمكن أن يحسن القدرة على إزالة جزيئات الكربون وتقليل الخشونة الدقيقة لسطح رقائق النحاس. دع خشونة السطح النحاسي تساعد على التصاق الفيلم الجاف. تظهر نتائج الاختبار أن الجزء السفلي الأملس نسبيًا للفتحة العمياء يساعد على تحسين موثوقية الطلاء الموجود أسفل الحفرة العمياء. بعد عملية الطلاء المباشر لسلسلة الكربون المُحسَّنة ، أصبح رقائق النحاس الموجودة في قاع الحفرة العمياء نظيفة تمامًا ، مما يسمح للنحاس المطلي بالكهرباء بالاستمرار في النمو على الشبكة النحاسية على رقائق النحاس لتحقيق أفضل التصاق بالطلاء.

تشكل مجموعة خزانات العمليات الرئيسية والتحسينات المحددة في المواد الكيميائية عملية HDI / mSAP متقدمة مناسبة للإنتاج باستخدام رقائق نحاسية رفيعة للغاية. من خلال واجهة واحدة من الترابط المباشر النحاسي والنحاسي ، يتم تشكيل شبكة معدنية مستمرة ، مما يحسن موثوقية الثقوب العمياء. تسمح معالجة أخدود النقش الدقيق بالخشونة الدقيقة المثالية للرقائق النحاسية في الجزء السفلي من الفتحة المخفية لاستخدامها كركيزة نحاسية مطلية بالكهرباء لملء الفتحة. هذا يعزز النمو المستمر لشبكة النحاس المطلي بالكهرباء في الجزء السفلي من الفتحة العمياء على طول شبكة رقائق النحاس. بعد المعالجة الحرارية العادية ذات درجة الحرارة المرتفعة ، يتم ترتيب حبيبات النحاس في شكل شبكة وتشكيل شبكة معدنية كاملة مستمرة.

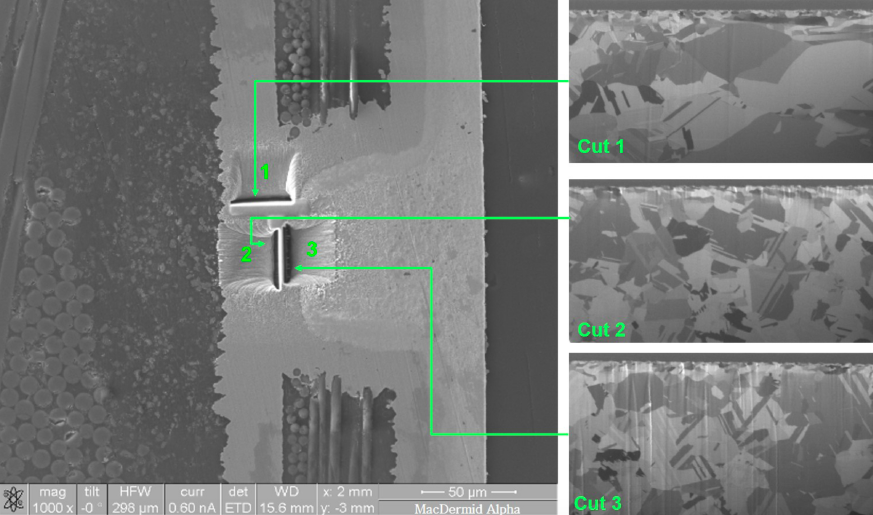

تظهر مراقبة وتحليل عينات القطع FIB لتشكيل شرائح رقيقة أن خطوط الواجهة موحدة في حجم الحبوب وهيكلها (الشكل 5). بعد الصدمة الحرارية أو التدوير الحراري ، يكون من الصعب الحد بين رقائق النحاس في الجزء السفلي من الفتحة المسدودة والنحاس المطلي بالكهرباء.لقد وجد أنه لا يوجد فراغ نانوي يمكن أن تكون العمليات الأخرى عرضة له ، ما لم يكن بسبب عوامل مثل كأكسدة أو تلوث.

التصوير بالحزمة الأيونية المركزة (FIB) للواجهة بين الطبقة النحاسية المطلية بالكهرباء والوسادة المستهدفة ، تتيح تقنية الطلاء الكهربائي المباشر الربط القوي بين النحاس والنحاس لأداء جيد في ظل الإجهاد الحراري.

تُستخدم خطوط إنتاج الطلاء الكهربائي المباشر ، مثل "الثقوب السوداء" ، حاليًا في عملية الإنتاج الضخم للمواد شبه المضافة البديلة (mSAP) لرقائق النحاس الرقيقة جدًا بسمك 3 ميكرون. تستخدم هذه الأنظمة معدات ذات صلة تتحكم بدقة في كمية النقش الدقيق في الإنتاج الضخم. لقد اجتازت لوحة الدائرة ذات 12 طبقة التي تم إنتاجها باستخدام هذا الجهاز اختبار 300 دورة IST. في المنتجات المذكورة أعلاه ، يتم استخدام الثقوب السوداء في L2 / 10 و L3 / 11 باستخدام عملية mSAP. حجم الثقوب المسدودة هو 80 ~ 100 × 45 ميكرومتر ، وتحتوي كل لوحة دائرة على 2 مليون فتحة أعمى.

استخدم AOI للتحقق من بقايا الكربون في العملية. أظهرت نتائج الفحص أنه لم يتم اكتشاف أي عيوب في المخرجات 5000 PSM / شهر. يتم الطلاء الكهربائي لهذه اللوحات على خط إنتاج طلاء كهربائي مستمر عمودي (VCP) ؛ تتبنى الطبقة الداخلية الطلاء الكهربائي الكامل للوحة لعملية Tent-Etch ، ويجب أن تكون طبقة mSAP مطلية بالكهرباء. تُظهر صورة حيود التشتت الخلفي للإلكترون (EBSD) في الشكل 6 توحيد حجم الحبيبات في الواجهة بين الوسادة المستهدفة وطبقة النحاس المطلية بالكهرباء.